Huiles Essentielles : d’où viennent-elles ?

Nous connaissons les huiles essentielles et leurs usages dans notre quotidien. Mais qu’en est-il du processus de distillation ? Quel processus ancestral utilisent les distilleurs, afin de mettre en bouteille les précieuses huiles essentielles d’une plante ? Dans cet article, nous allons vous faire découvrir les secrets de la distillation et de la production d’huiles essentielles.

L’Origine de la Distillation

L’utilisation des plantes sous forme d’huile essentielle basique, remonte à 4500 ans avant J-C. A cette période-là, les égyptiens découvrent l’existence de « plantes de vie » dont ils extraient l’essence grâce à un procédé de distillation sommaire : la macération et l’essorage. Ils utilisent ensuite l’essence extraite comme parfum, pommade médicinale ou encore pour les rituels d’embaumements. Il faudra ensuite attendre plusieurs millénaires pour que les techniques de distillation évoluent.

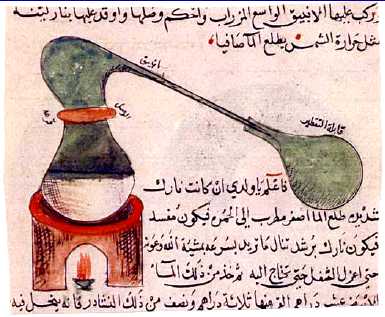

C’est au 8ème siècle seulement, dans le royaume de Perse (l’Iran actuel), que le premier Alambic (al ‘inbïq en arabe) est inventé. C’est à l’arrivée des Croisades au 12ème siècle que la distillation se fait connaitre et devient monnaie courante. Ces huiles deviennent alors le symbole de la purification et de la concentration des forces divines. C’est aussi l’époque des grandes épidémies et le fort pouvoir antibiotique des huiles essentielles devient alors un allié essentiel pour soigner les malades.

Durant les siècles qui suivent, la chimie se distingue progressivement comme science à part entière et les équipements de distillation se perfectionnent. A cette époque, les huiles essentielles sont principalement utilisées par les gantiers-parfumeurs qui deviennent maître dans l’art d’allier les huiles et les vendent comme parfums ou pour être diffusé dans les maisons.

C’est au début du 20ème siècle, grâce la compréhension scientifique des processus de distillation et à l’écriture du premier livre de René-Maurice Gattefossé, décrivant les activités de chaque huile essentielle et leur composants biochimique, que la distillation d’huiles essentielles prend un nouveau tournant. Celles-ci sont alors étudiées pour leurs principes actifs et non seulement leur parfum. S’ensuit un siècle d’approfondissement des techniques de distillation, afin d’offrir des huiles de plus en plus pures et qualitatives, de meilleurs rendements et de meilleurs contrôles de la production.

La Distillation : késako ?

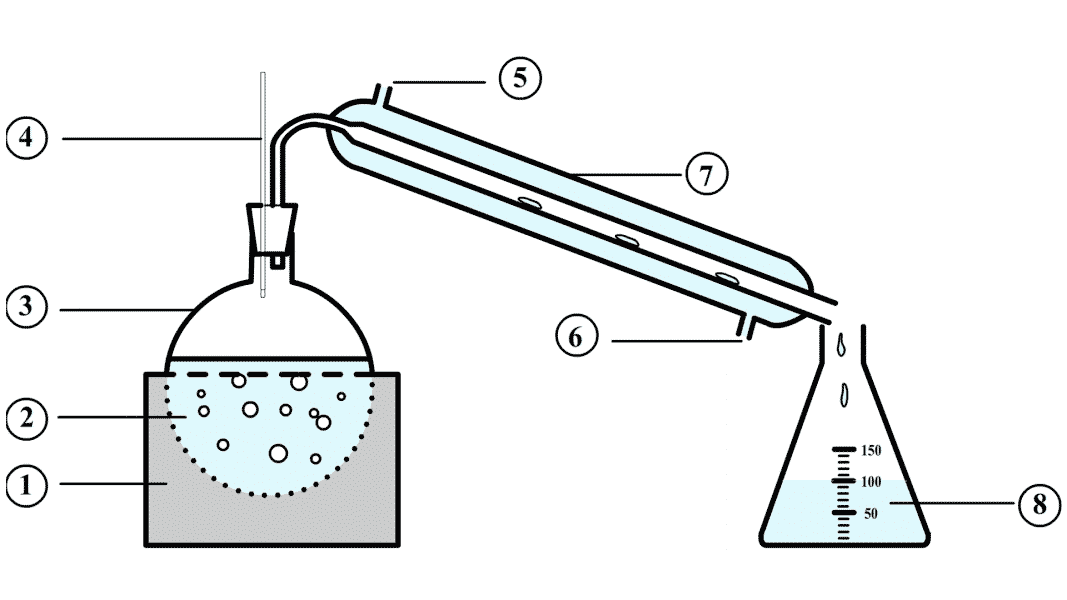

Tout d’abord, il faut savoir que le modèle de distillation présenté ci-dessous est un modèle générique. Bien évidemment, le processus est adapté car la durée nécessaire de distillation varie en fonction de la plante elle-même et de la partie de la plante qui est distillé.

- Source de chaleur

- Mélange d’eau et de plante

- Ballon

- Thermomètre

- Entrée d’eau froide

- Condenseur

- Sortie d’eau chaude

- Distillat

La distillation est une technique qui consiste à séparer des constituants d’un mélange par ébullition. Dans le cas de la distillation d’huiles essentielles, il s’agit de séparer les molécules aromatiques de la plante. Ces molécules aromatiques sont contenues dans les poches à essence produites par la plante. Les poches à essence libèrent leur contenu en explosant lorsque la température augmente et dépasse un certain seuil. Pour illustrer ce propos, imaginez : lorsque vous prenez une plante et la frottez entre vos mains, les poches à essence éclatent et libèrent leur contenu, c’est alors que vous pouvez sentir l’odeur de la plante.

Dans la distillation, la subtilité de la séparation réside dans la température. Bien connu de tous, l’évaporation de l’eau se situe à 100°C pour une pression de 1bar soit la pression au niveau du sol. Idéalement, la température de la vapeur d’eau émis par la chaudière doit être de 105°C car en dessous de 100°C, la vapeur est dite humide et entraine un phénomène d’hydrolyse, ce qui altère la qualité de la plante. Au contraire, si la température excède les 110°C, la plante sera brûlée et à nouveau la qualité de la plante sera altérée.

Notre méthode de distillation

Il existe plusieurs méthodes de distillation connue et la plus ancienne est l’hydrodistillation. Elle consiste à mélanger la plante et l’eau dans un alambic. L’alambic est alors directement chauffé par une source de chaleur externe comme un feu présent sous l’alambic. Le feu chauffe le liquide contenu dans l’alambic. Malheureusement, cette méthode ancestrale qui existe depuis le Moyen Âge, n’est pas la plus optimale de nos jours pour assurer une source de chaleur stable. Un morceau de bois en trop et le liquide contenu dans l’alambic dépasse les 110°C.

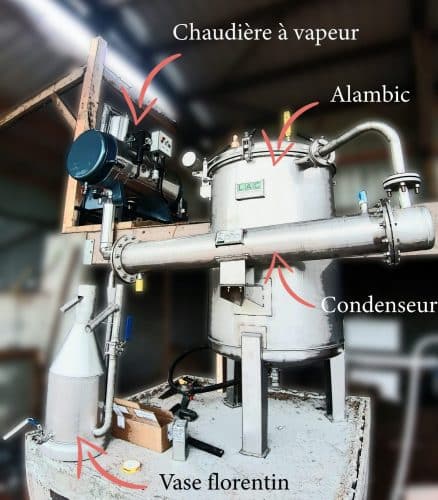

A la Ferme de l’Ours, nous utilisons une méthode plus récente et plus rigoureuse : la vapo-distillation. Cette méthode « vapo » qui signifie la vapeur, consiste à faire chauffer la plante à l’aide d’une eau à l’état gazeuse soit de la vapeur d’eau. Cependant, elle est plus contraignante puisqu’elle nécessite une source de vapeur externe d’où la présence de la chaudière à vapeur.

Toutefois, la vapo-distillation est à aujourd’hui la meilleure méthode d’un point de vue du rendement obtenue mais aussi et surtout sur la qualité des produits finis. En effet, la chaudière à vapeur nous permet de maitriser la température de la vapeur émise qui rentre directement en contact avec la plante. De plus, la plante n’étant pas en contact direct avec l’eau, les huiles et des hydrolats obtenus sont de meilleurs qualités.

Les étapes de la distillation

Comme nous l’avons vu, la distillation consiste à faire chauffer un mélange pour séparer les différents constituants de la plante aromatique.

Le processus se divise en plusieurs étapes :

- L’eau rentre en ébullition et se transforme en vapeur d’eau. Sous l’effet de la chaleur transmis par la chaudière, les poches à essences explosent et libèrent leurs contenus aromatiques.

- Le contenu odorant des poches est entrainé avec la vapeur d’eau sous l’effet de l’ébullition et arrive au sommet de l’Alambic.

- Le contenu des poches et la vapeur d’eau continue vers un condenseur, ou plus schématiquement un serpentin en verre. La vapeur en contact avec de l’eau froide perd en chaleur et redevient liquide. On appelle cette étape la condensation.

- Le liquide sur les parois du condenseur, que l’on peut décrire comme de la buée, finit par couler du condenseur sous l’effet de la gravité afin d’être récolté dans un essencier ou un vase florentin à sa sortie.

Le processus de distillation est maintenant terminé. Le contenu liquide de l’essencier se nomme le distillat. Il contient les principes actifs et les arômes concentrés de la plante. L’huile essentielle est prête à être mise en bouteille.

Nos choix d’équipements

Les équipements dont nous disposons sont de qualité et très récents afin d’assurer la pureté de nos produits. Il est mis en place au sein de la ferme une distillation en Alambic inox 316 de 500L avec une chaudière à vapeur.

Commençons par le début, l’eau est la première étape puisqu’elle est la matière première nécessaire pour produire la vapeur d’eau. Afin que cette eau, en contact direct avec la plante, soit de qualité, elle traverse un osmoseur. Un osmoseur est un dispositif qui permet d’obtenir de l’eau dite pure. L’action provoqué par l’osmoseur est de débarrasser l’eau de ces solutés comme les chlorures, les sulfates, les phosphates, etc. En sortie de l’osmoseur, l’eau, séparée des solutés présents naturellement dans l’eau, est donc dite pure. Celle-ci continue son chemin dans la chaudière à vapeur où elle sera chauffée pour atteindre les 105°C et se transformer en vapeur d’eau.

La chaudière à vapeur basse pression nous permet de maitriser le débit de vapeur et la température de cette vapeur. En effet, l’eau est chauffée à 105°C avant même d’être envoyé dans l’Alambic ce qui signifie que les plantes sont directement en contact avec une vapeur d’eau à 105°C et la température de celle-ci reste constante. La maitrise du débit nous permet de nous assurer que l’alambic ne soit pas suralimenté ou sous-alimenté en vapeur d’eau.

Concernant l’Alambic, nous avons fait le choix d’opter pour un Alambic inox 316 de 500L. La taille de cette Alambic nous permet de répondre à nos besoins présents en distillation et de préserver la qualité des plantes. De plus, l’Alambic et l’ensemble de la tuyauterie nécessaire pour effectuer la distillation est équipé d’un calorifugeage. Ce therme technique consiste à isoler la tuyauterie et l’Alambic afin de minimiser la perte de chaleur lors du processus. En effet, sans cette isolation thermique, la vapeur sortant à 105°C de la chaudière à vapeur ne le serait plus une fois arrivé dans l’Alambic. Et comme nous l’avons précisé précédemment, la température est un facteur clé de la distillation des plantes et peut altérer la qualité des produits finis.

Le résultat

En sortie de l’Alambic, des huiles essentielles et de l’hydrolat de haute qualité sont obtenues lors de la distillation. Le résultat de la distillation correspond au liquide obtenu dans l’essencier en verre et contient l’huile essentielle et l’hydrolat.

Ces 2 composants sont simples à séparer dû à leur différence de densité, leur permettant donc de ne pas se mélanger. La phase huileuse qui correspond à l’huile essentielle est moins dense donc se situe à la surface du récipient et la phase aqueuse, l’hydrolat, plus dense se situe au fond de l’essencier. Il suffit simplement de séparer la phase huileuse et la phase aqueuse à l’aide d’un séparateur afin d’obtenir les 2 produits séparément, l’huile essentielle et l’hydrolat.

Le prestige des huiles essentielles est à l’origine de leur rendement bien inférieur à celui des hydrolats et de leur concentration en arôme. La maitrise de l’ensemble du processus de fabrication, de la graine à l’huile essentielle, est primordial et nous permet une entière certitude sur la qualité des produits transformés.